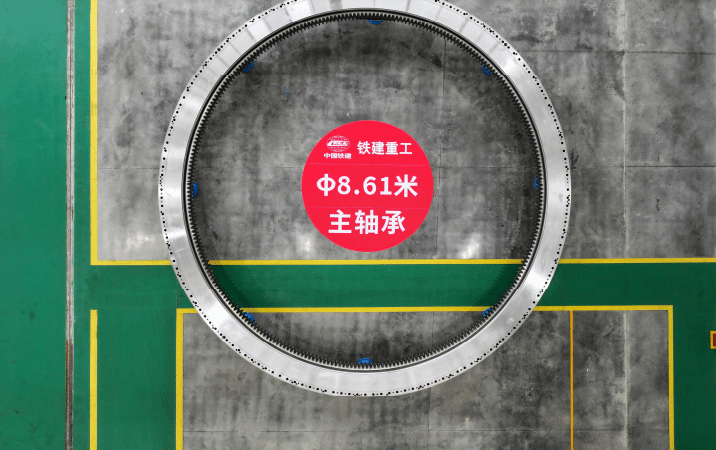

10月12日,由中国铁建重工集团股份有限公司首席科学家、我校1983届校友刘飞香领衔自主研制的直径8.61米盾构机主轴承在长沙第二产业园下线,这是迄今全球最大直径整体式盾构机主轴承,突破了当前盾构机主轴承研制能力的“天花板”,国产高端地下掘进装备从此有了全系列具备自主知识产权的“中国心"

盾构机是地下工程智能成套装备的“王者”,而主轴承是盾构机的“心脏”。这颗“心脏"直面盾构机超重载、大偏载、频变载等极端恶劣工况的考验,需要满足高可靠、长寿命等关键性能要求,其材料、设计、制造与试验难度极大,处于大型高端精密轴承产业链最顶端,被列入制约我国工业发展的35项“卡脖子”关键技术,是盾构机全产业链自主化的“最后一环”。

如果把盾构机主轴承产业的自主创新比喻为攀登高峰,那么攻克全球超大直径主轴承则好比冲顶珠穆朗玛峰。为攻克代表世界最高水平、顶尖难度的8.6l米超大直径主轴承,刘飞香带领团队在材料、设计、工艺、试验等技术攻关中不断闯关夺隘,取得突破。

为确保轴承钢在大尺寸、高吨位、大断面下满足极其严苛、超高性能要求,刘飞香带领团队联合国内顶尖特钢企业,深入研究材料元素匹配优化设计及夹杂物、碳化物控制技术,成功研制了高纯净度、高均匀性、高淬透性、高淬硬性的长寿命轴承钢,接触疲劳寿命显著提升,打破了主轴承传统材料疲劳寿命瓶颈。

为掌握产品正向设计理论,解决主轴承自主设计理论技术靠测、靠猜、靠仿的问题,刘飞香率领团队尝试了上百种材料和工艺,开展了上千组理论校验和设计优化,分析了上万组检测及试验数据,历经3米至7.6米直径多规格主轴承从无到有的突破和从设计-制造-试验的闭环验证提升,最终实现了8.61米主轴承自主设计从有到优的飞跃。

为解决主轴承因尺寸超大、精度超高而带来倍增的工艺难题,刘飞香牵头深入探究覆盖锻件、热处理、机加工全流程的变形驱动规律,开发不同结构型面、淬硬深度、加工工况下具备高适应性、高匹配性的工艺参数优化方法,攻克了超大尺寸薄壁环件变形控制、大模数极硬齿加工、复杂型面热处理等核心关键技术。

为充分验证自主研制主轴承适应复杂严苛工况的长寿命服役能力,刘飞香带领团队复刻多种规格主轴承在软土、硬岩、软硬不均等地质下的工况模拟试验,开展主轴承加载万吨级载荷的模拟试验和全谱系主轴承的试验验证,为保证产品安全可靠提供有力支撑。

目前,在刘飞香的牵头主持下,铁建重工已完成从中小直径到超大直径主轴承的完全自主研制,实现了从直径3米到8.6l米主轴承产品型谱的全覆盖、全国产化,国产超大直径主轴承研制及产业化能力已跻身世界先进水平,对提升我国高端装备制造水平,强化重大装备核心竞争力具有重要意义。